Réduire la consommation d'énergie, minimiser les émissions de CO₂ :

Volkswagen utilise l'EC+ pour une ventilation adéquate et durable

Le processus de production n’est pas le seul à déterminer la neutralité carbone des entreprises. La climatisation énergétiquement efficace des bureaux et des bâtiments de production contribue également de manière décisive au fonctionnement durable des sites de production. Les solutions de climatisation et de gestion technique des bâtiments jouent ici un rôle essentiel pour un système global efficace et économe en énergie. Pour y parvenir, Volkswagen a opté pour la solution EC+ de Danfoss en étroite coopération avec Novenco, un grand fabricant de ventilateurs. Elle est utilisée dans l’usine VW de Navarre en Espagne. Une technique moderne de traitement de l’air y assure désormais une ventilation efficace en termes d’énergie et de coûts dans l’un des plus grands halls de montage de l’usine. Volkswagen y fabrique la VW Polo et le T-Cross.

Volkswagen Navarra : pionnier de la technologie de ventilation durable

Pour le constructeur automobile Volkswagen, la durabilité joue un rôle central dans tous les processus de production. Le terme "durable" désigne ici une gestion responsable de l’environnement et des ressources naturelles. C’est ce que VW met en œuvre petit à petit dans le domaine de la technique du bâtiment, en équipant certains sites d’une nouvelle génération d’installations de traitement de l’air. Ces solutions de traitement de l’air comprennent des ventilateurs axiaux Novenco, des moteurs PM à haut rendement et des variateur de fréquence Danfoss. Ils apportent une contribution importante à l’amélioration de l’efficacité énergétique et des coûts dans tous les domaines de la ventilation et de la climatisation – comme dans l’un des plus grands halls de montage de l’usine VW de Navarre en Espagne. L’objectif déclaré est de réduire l’utilisation des ressources et de prendre des mesures de décarbonisation. Une CTA innovante doit permettre de réduire continuellement la consommation d’énergie et les émissions de CO₂ qui en découlent sur le site.

Depuis le début de l’année 2017, Volkswagen teste déjà des technologies de climatisation durable pour ses halls de montage avec une série de mesures et de tests pratiques. L’objectif est d’explorer les possibilités techniques de systèmes de traitement d’air à haut rendement pour la ventilation dans la production automobile. En 2018, le groupe automobile a ensuite franchi une nouvelle étape en collaboration avec Novenco et Danfoss Drives : VW a investi sur le site de Navarre et a entièrement rénové la ventilation de son plus grand hall de production. De nombreux aspects particuliers ont dû être pris en compte : D’une part, le hall de production nécessitait des quantités d’air plus importantes, d’autre part, l’espace disponible pour l’installation de l’équipement n’était plus suffisant. Outre l’économie d’énergie, la taille de l’appareil, le gain de poids et la réduction du bruit étaient donc des exigences centrales du projet. Un nouvel emplacement d’installation sur le toit a été choisi pour les unités de traitement d’air. Trubel Klimatechnik, un fournisseur d’équipements techniques pour bâtiments basé à Eschwege en Allemagne, a mis en œuvre le projet en installant les grandes unités de 80.000 m³/h sur une plate-forme en acier au-dessus du passage entre deux halls.

Visite virtuelle : voici comment fonctionne la ventilation à haute efficacité énergétique dans l'usine VW

Martin Groll, directeur de la filiale allemande de Novenco, et Gerold Kronthaler, expert HVAC de Danfoss Drives, expliquent étape par étape comment fonctionne la solution de traitement de l’air qui assure un air de qualité durable et efficace sur le plan énergétique dans l’usine VW de Navarre. Le projet en un coup d’œil : Le débit d’air de 420.000 m³/h est mis en œuvre par trois CTA de 80.000 m³/h chacune et trois CTA de 60.000 m³/h chacune. Douze ventilateurs axiaux à haut rendement y sont installés, fonctionnant en parallèle et avec un design aérodynamique pour une augmentation maximale de la pression. Les VLT® HVAC Drive FC 102 contrôlent la vitesse des systèmes de ventilateurs axiaux de manière efficace et économe en énergie. En perspective, les convertisseurs Danfoss peuvent faire bien plus que de la régulation de vitesse. Gerold Kronthaler explique comment VW Navarra pourrait également utiliser à l’avenir des concepts de maintenance prédictive pour le système de ventilation grâce à des variateur de fréquence intelligents. Ce que l’on appelle le Condition-based Monitoring – c’est-à-dire la surveillance de l’état du système de ventilation avec variateur de fréquence- peut surveiller le cycle de vie des composants et en tirer le meilleur parti. Cela contribue à la préservation des ressources. Si le VLT® Pressure Transmitter Unit PTU 025 est également utilisé, le FC 102 détecte le degré d’encrassement du filtre. Pour cela, il est possible de régler dans le variateur de fréquence une valeur limite adaptée à l’installation. L’encrassement du filtre et le débit d’air sont affichés sur l’écran du VLT® HVAC Drive. Celui-ci est placé à l’extérieur des CTA de VW Navarra et peut être lu facilement à tout moment. En alternative, les valeurs peuvent être transmises à la commande supérieure via un bus de terrain. Sans capteurs, l’entraînement gaspille toujours un certain temps de l’énergie à cause du filtre qui se colmate de plus en plus. L’avantage du PU 025 est donc évident : le filtre peut être remplacé en fonction des besoins et au moment le plus opportun. Cela permet d’économiser des efforts, des coûts et des ressources par rapport à l’alternative consistant à remplacer le filtre après un intervalle de temps défini, indépendamment de son état et donc peut-être trop tôt. Faites la visite virtuelle et découvrez le rôle des différents composants et comment l’interaction optimale entre les ventilateurs, les moteurs et variateur de fréquencepermet une efficacité maximale en termes d’énergie et de ressources dans le système de ventilation par rapport à une solution complète prédéfinie d’un fournisseur.

Technique de ventilation durable : VW économise 20 % d'énergie et 350 tonnes de CO₂

Volkswagen fait appel au concept EC+ de Danfoss et Novenco pour la ventilation de l’un des plus grands halls de montage de l’usine de Navarre. EC+’ est synonyme d’interaction intelligente entre les composants du système sélectionnés de manière optimale, à savoir le variateur de fréquence, le moteur et le ventilateur. La nouvelle CTA de l’usine VW offre ainsi une efficacité énergétique et financière maximale. Car en fin de compte, la technique d’entraînement électrique avec la meilleure définition de vitesse possible est la technologie clé pour une meilleure efficacité énergétique des ventilateurs et des pompes. Par rapport à l’ancienne installation de ventilation, les 6 nouvelles unités de traitement d’air disposent ensemble d’un potentiel d’économie total – par rapport au fonctionnement nominal par an – de 747 429 kWh d’énergie électrique, de 350 tonnes de CO₂ et de 199 115 euros de coûts d’électricité la première année. Ce calcul est effectué pour un prix de l’énergie de 26,64 cents/kWh. Les autres hypothèses sous-jacentes du calcul sont le facteur d’émission de CO₂ de 468 g/kWh et 8 760 heures de fonctionnement annuel. Outre ces économies substantielles d’énergie et de coûts, les nouveaux appareils sont également 30 % plus petits et plus légers.

EC+ : 'L'air' joue un rôle important dans les bâtiments à haute efficacité énergétique

Dans les entreprises, et en particulier dans l’industrie automobile, les solutions de climatisation et de gestion technique des bâtiments sont un facteur essentiel pour un système global efficace et économe en énergie. C’est précisément là qu’intervient le concept EC+ de Danfoss et Novenco. EC’ désigne une combinaison d’un ventilateur efficace avec un rendement d’environ 92 %, d’un moteur PM à haut rendement avec un rendement d’environ 95 % et d’un variateur de fréquence Danfoss Drives avec un rendement de 98 %. On obtient ainsi un rendement global du système de ventilation d’environ 85 %. Martin Groll de Novenco et Gerold Kronthaler de Danfoss expliquent le rôle que joue la régulation de la vitesse des ventilateurs et de la climatisation pour l’industrie automobile – et tout ce qui relève encore de la conception durable des bâtiments. Mots-clés : cycle de vie et recyclage.

Connaissez-vous déjà les champions de l'efficacité énergétique dans votre usine ?

L’énergie est et restera chère. À cela s’ajoute le fait que les entreprises doivent réduire les émissions de CO₂ dans le cadre de leurs objectifs ESG. C’est pourquoi de nombreuses entreprises investissent dans les énergies renouvelables, comme le photovoltaïque, ou achètent de l’électricité verte. Est-ce suffisant ?

Découvrez dans l’EcoChampion Finder les champions de l’efficacité énergétique cachés dans vos bâtiments et usine. Vous apprendrez quels sont les réglages qui vous permettent d’économiser le plus d’énergie, de coûts et en même temps de réduire les émissions de CO2.

D’ailleurs, le bâtiment représenté ici est basé sur le site de production de Danfoss à Graasten, au Danemark. Toutes les valeurs des économies et les calculs qui s’y rapportent sont basés sur les dimensions de ce bâtiment. Lancez votre jeu sur l’efficacité énergétique !

Liste de contrôle : 9 conseils pour améliorer l'efficacité énergétique des ventilateurs et des pompes

Il est temps d’envisager des mesures d’économie d’énergie dans les bâtiments existants afin d’en améliorer durablement l’efficacité. De cette manière, les entreprises contrôlent également au mieux les coûts croissants de l’énergie. Saviez-vous que dans un premier temps, vous pouvez réaliser facilement et rapidement des économies d’énergie en faisant fonctionner les ventilateurs et les pompes à leur vitesse de rotation ? La liste de contrôle en 9 points pour les entraînements à haute efficacité énergétique de Danfoss Drives vous permet d’obtenir rapidement un aperçu des appareils énergivores dans vos bâtiments.

En même temps, la liste de contrôle met en lumière les mesures générales qui vous permettent d’améliorer l’efficacité énergétique grâce à la régulation de la vitesse. Vous découvrirez les points sur lesquels vous pouvez agir immédiatement pour améliorer l’efficacité tout en réduisant les coûts. En fin de compte, la technique d’entraînement électrique est une technologie clé pour une meilleure efficacité énergétique dans vos installations et processus. Elle est actuellement la solution la plus efficace et la plus simple pour réduire sensiblement et immédiatement la consommation d’énergie. Téléchargez dès maintenant la liste de contrôle de l’efficacité énergétique pour obtenir des résultats facilement et rapidement.

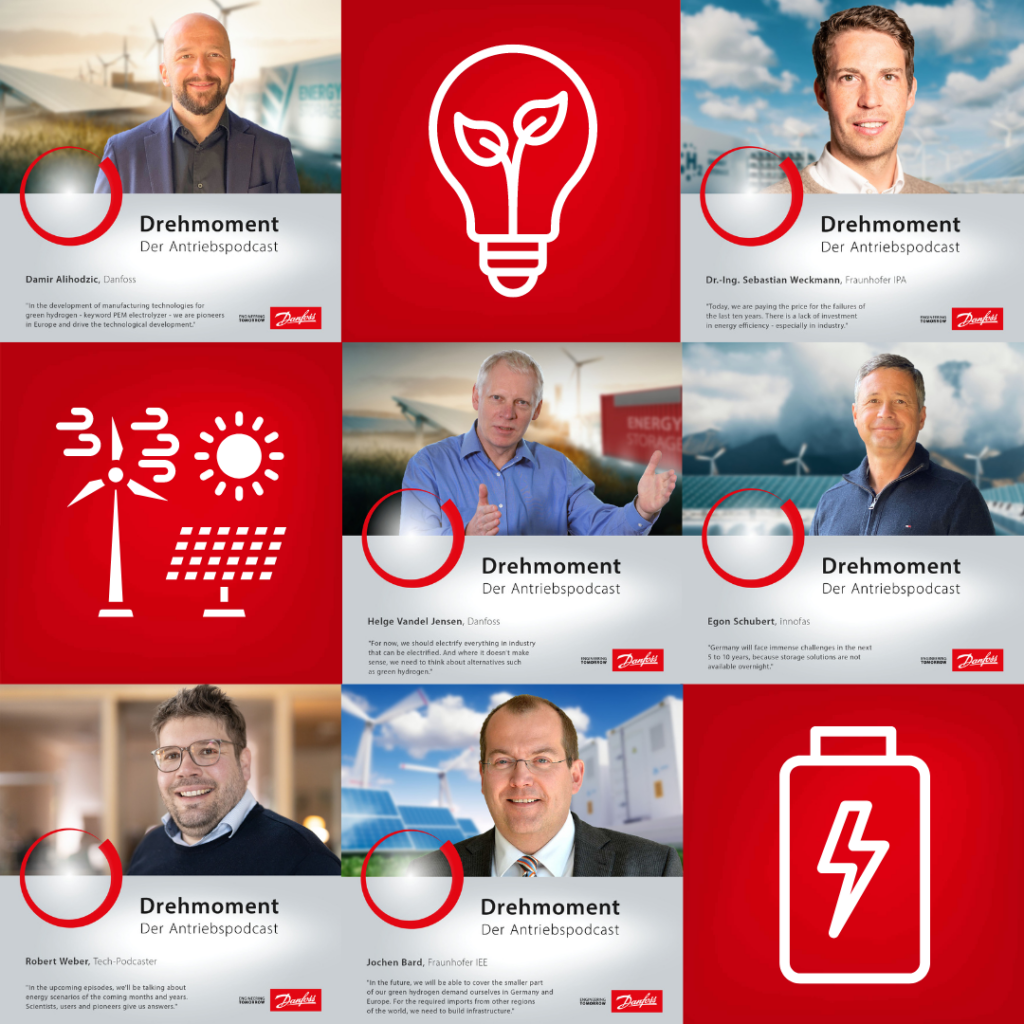

Crise énergétique : une incitation à plus d'efficacité ?

Tous les épisodes en un coup d'œil

Dans le cycle de podcasts sur le thème "Crise énergétique – une incitation à plus d’efficacité ?", nous partons en voyage sur les routes pour plus efficacité énergétique – de l’hydrogène vert à l’alimentation en courant continu dans l’industrie, en passant par les technologies de stockage. Pour cela, nous avons invité de nombreux experts en énergie. Ils expliquent comment l’industrie doit se positionner sur le plan technologique pour les prochaines années et ce qui devrait être fait en matière de politique énergétique.

Dans l’épisode 1/4 de la saison, vous entendrez l’hôte du podcast, Robert Weber. Il se demande comment nous avons pu glisser dans la situation actuelle – alors que les technologies et même les incitations politiques pour une meilleure efficacité énergétique et l’utilisation d’énergie verte existent depuis longtemps. Il donne à nouveau la parole à des invités des épisodes précédents du podcast sur le thème de l’énergie et de l’innovation.

L’épisode 2/4 de la saison sur la "Crise énergétique" accueille Sebastian Weckmann, directeur du département Systèmes énergétiques industriels à l’Institut Fraunhofer IPA, et Helge Vandel Jensen, directeur du développement commercial de l’électrification chez Danfoss Drives, deux experts absolus des nouvelles voies à suivre en matière d’approvisionnement énergétique industriel. Quelles sources d’énergie pouvons-nous utiliser à l’avenir ? En combien de temps la transition se fera-t-elle ? Que peuvent faire les entreprises industrielles maintenant ? L’épisode 2/4 fournit des réponses à ces questions.

Tout le monde parle d’hydrogène vert : dans l’épisode 3/4 de la saison, Robert Weber s’entretient avec Jochen Bard de l’Institut Fraunhofer pour discuter de cette source d’énergie particulière. L’Europe deviendra-t-elle championne de l’hydrogène grâce à sa propre production ? Où importerons-nous de l’hydrogène vert ? Si oui, où et comment se transporte-t-il ? L’expert de Danfoss Damir Alihodzic complète cet interivew avec des connaissances spécialisées autour de la production de l’hydrogène, qu’on appelle l’électrolyse. Il sait quelle technologie se cache dans les grands électrolyseurs et partage ses connaissances avec vous dans l’épisode de ce podcast.

Enfin, la finale de la saison, avec Egon Schubert d’Innofas et Reiner Kaiser de Danfoss Drives, offre un aperçu en profondeur du monde de la technologie de stockage décentralisé. Qu’en est-il de la stabilité de notre réseau électrique ? Quelle peut être la contribution des installations de stockage à cet égard ? Comment et surtout à quelle vitesse les entreprises peuvent-elles intégrer un stockage décentralisé ? C’est ce dont Robert Weber discute avec ses invités dans cet épisode.

Vous avez aimé le podcast sur le couple moteur ? Alors abonnez-vous à Spotify ou Apple Podcasts.