Quel est le variateur de fréquence adapté à votre moteur ?

Technologie des moteurs - efficacité maximale grâce à une commande optimale

Ces dernières années, la technologie des moteurs a beaucoup évolué. En raison notamment des exigences légales concernant le rendement minimal des moteurs électriques dans les installations, les moteurs à aimant permanent et les moteurs synchrones à réluctance se sont imposés sur le marché, en plus des moteurs asynchrones standard classiques. Ces derniers types de moteurs se distinguent justement par leur efficacité énergétique maximale – mais, à l’exception de quelques modèles spéciaux, ils nécessitent en principe un régulateur pour fonctionner sur un réseau triphasé. Il s’agit de toujours régler les paramètres du moteur de manière optimale afin que les moteurs fonctionnent à tout moment au meilleur point de fonctionnement possible. Pour ses pompes, NTT Global Data Centers EMEA GmbH mise sur ces moteurs à réluctance synchrone, qui offrent une très grande efficacité énergétique. Dans la présente application en particulier, l’exploitant de centres de données peut obtenir une réduction des coûts supplémentaire en plus de la réduction des coûts par le fonctionnement du variateur.

Ensemble complet ou composants optimisés ?

Certains fabricants de moteurs ne proposent leurs moteurs qu’en combinaison avec leur propre variateur de fréquence, au motif que ces combinaisons offrent le meilleur rendement possible et donc une efficacité maximale. Mais des ensembles composés individuellement d’un moteur et d’un variateur de fréquence peuvent également atteindre des valeurs d’efficacité au moins équivalentes, voire meilleures.

Danfoss, par exemple, en tant que fabricant indépendant de variateurs de fréquence, propose des algorithmes de régulation de haute qualité qui atteignent des valeurs de pointe en matière d’efficacité énergétique avec tous les moteurs disponibles sur le marché. Chaque variateur de fréquence Danfoss prend en charge toutes les technologies de moteur courantes sur le marché.

Une efficacité énergétique maximale nécessite des algorithmes de contrôle optimisés

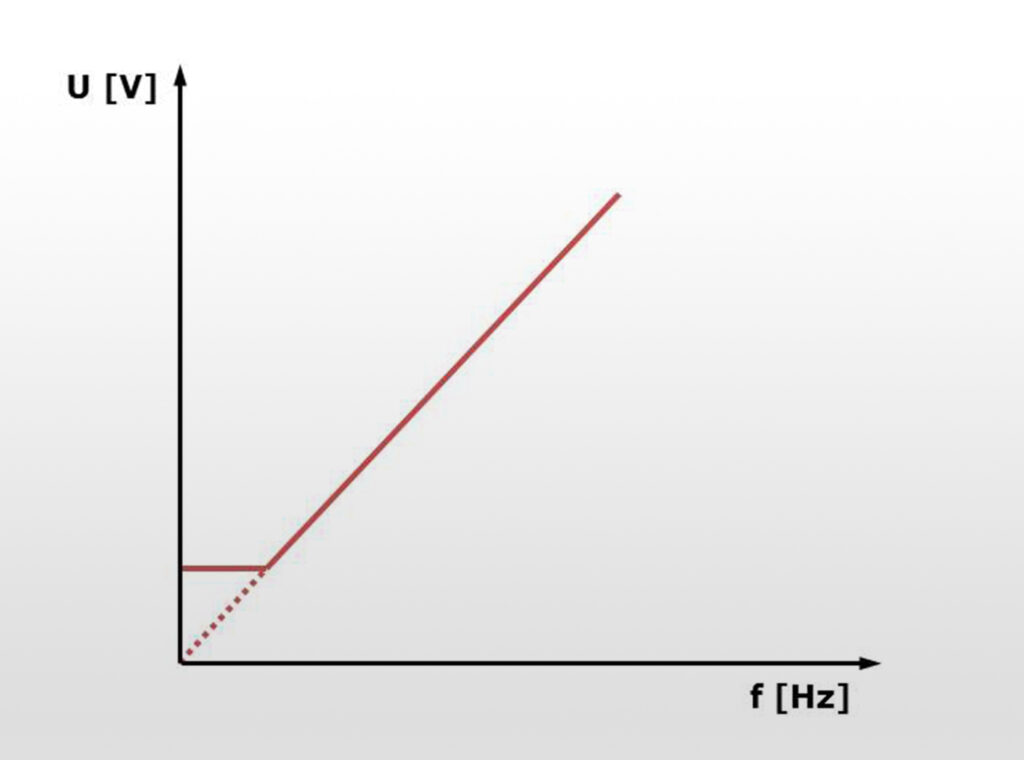

En principe, presque tous les moteurs peuvent être entraînés à l’aide d’une courbe programmée de manière fixe, qui définit la tension nécessaire pour une vitesse ou une fréquence, ce que l’on appelle la courbe caractéristique U/f. La courbe caractéristique U/f est une courbe qui permet de déterminer la tension nécessaire pour une fréquence donnée. Toutefois, seuls des algorithmes de régulation spécialement adaptés à la technologie de moteur concernée garantissent les avantages en termes d’efficacité de chaque technologie. En effet, ce n’est qu’avec ces algorithmes qu’il est possible d’optimiser le fonctionnement à chaque point de fonctionnement, même en cas de charges variables.

Et c’est précisément le défi à relever lorsqu’un seul type de variateur de fréquence doit entraîner de manière optimale les différentes technologies de moteur pour tous les cas de charge, dans toutes les plages de puissance et tous les points de fonctionnement. Comment optimiser un algorithme de contrôle pour cela, de quelles informations a-t-il besoin et selon quelles stratégies la tension et la fréquence doivent-elles être conçues pour une efficacité maximale du moteur ? C’est là que le savoir-faire du fabricant de l’électronique de commande est nécessaire.

L’état de l’art en matière de contrôle des moteurs est aujourd’hui le contrôle vectoriel. Les méthodes calculent à chaque instant, sur la base des vecteurs de courant et de tension, la manière optimale d’alimenter le moteur. En fonction du concept et de la dynamique de régulation nécessaire, les méthodes de régulation s’orientent, pour simplifier, sur l’évolution de la tension dans le stator ou sur l’évolution du courant dans le rotor. De plus, les contrôleurs ont besoin d’une stratégie de régulation qui influence le comportement du moteur.

L'adaptation automatique du moteur est la clé

Pour le variateur, la grande inconnue lors du fonctionnement des moteurs sont les données du moteur. Outre la saisie du type de moteur, les données de la plaque signalétique sont suffisantes pour un fonctionnement sûr. Ils ne donnent pas seulement des informations sur la vitesse de rotation correspondant à la fréquence, ils indiquent également les limites que l’utilisateur doit respecter lors du fonctionnement. Par exemple, le courant ne sert pas uniquement à déterminer le couple. Le variateur doit également le limiter afin d’éviter une surcharge du moteur.

Les données de la plaque signalétique des moteurs asynchrones triphasés sont familières à de nombreux utilisateurs et ne constituent pas un défi pour la programmation. La manipulation des données de la plaque signalétique des moteurs PM est plus difficile. D’une part, les données et leur finalité ne sont souvent pas connues de l’utilisateur, d’autre part, les fabricants de moteurs indiquent parfois les données de manière différente.

Pour une commande vraiment optimale du moteur, la saisie des données de la plaque signalétique ne suffit pas dans ce cas.

La raison en est que chaque fabricant utilise des matériaux différents, que ses moteurs sont soumis à des tolérances de fabrication, qu’ils nécessitent une magnétisation différente et que même certaines données relatives aux moteurs sont interprétées différemment par les fabricants. A cela s’ajoute la conception des moteurs pour différents points de fonctionnement. Tous ces éléments ont une influence sur ce que l’on appelle les données moteur étendues, qui ont à leur tour un impact sur la qualité de la commande du moteur, puisque les points ont une influence sur les valeurs de courant/tension dont le moteur a besoin pour fonctionner de manière optimale.

Pour un fabricant indépendant de techniques d’entraînement comme Danfoss, cela signifie en pratique qu’il doit précisément compenser ou éliminer ces variations dans ses appareils. Pour ce faire, Danfoss mise sur l’adaptation automatique du moteur (AMA). Le variateur de fréquence mesure alors le moteur raccordé à l’arrêt. La méthode de mesure disponible depuis des années pour les moteurs asynchrones triphasés vient d’être complétée par des stratégies pour les moteurs PM et les moteurs à réluctance synchrone. La procédure mesure chaque moteur en 3 secondes après avoir saisi quelques données de base sur la plaque signalétique. Le moteur fonctionne ainsi toujours de manière extrêmement efficace sur le plan énergétique, ce qui permet à l’utilisateur d’économiser de l’énergie et de réduire ses coûts.

Avantages pour l'utilisateur - un seul variateur de fréquence pour toutes les technologies

Pour l’utilisateur, le fait de pouvoir entraîner tous les types de moteurs avec une seule plateforme présente de grands avantages. Car sinon, lui et l’opérateur courent le risque de devoir utiliser un environnement système très hétérogène. Ce qui, dans la pratique, implique un effort de formation accru pour les concepteurs, les opérateurs ainsi que le personnel de maintenance. Et la gestion des stocks pour les différents systèmes fait également grimper les coûts. Il est donc avantageux de pouvoir commander tous les types de moteurs avec un seul variateur de fréquence, car cela réduit considérablement le surcroît de travail décrit précédemment. Dans toute la gamme de puissance, les exploitants d’installations peuvent ainsi se fier à une commande uniforme, aux mêmes interfaces, aux mêmes extensions et à une technique fiable et éprouvée. La gestion des pièces de rechange dans leurs installations est simplifiée, tout comme la maintenance, et les frais de formation diminuent.