Ze werken meestal achter de schermen: Pompen, ventilatoren en compressoren zijn van groot belang in veel gebieden van ons dagelijks leven. Ze moeten dag na dag betrouwbaar werken. Want zonder de taken die ze uitvoeren, zoals het ventileren en bevoorraden van gebouwen of het aan- en afvoeren van drinkwater, zou ons leven veel moeilijker zijn. Al deze toepassingen vereisen perfect werkende pompen, ventilatoren en compressoren.

Hoe verschillend de eisen en bedrijfsomstandigheden voor de verschillende toepassingen ook zijn, de belangrijkste taak blijft altijd dezelfde: pompen, ventilatoren en compressoren moeten zo efficiënt mogelijk worden aangedreven. Dit vereist niet alleen goede producten, maar ook passende concepten die rekening houden met de levenscycluskosten.

Vroeger werden de apparaten rechtstreeks op het elektriciteitsnet aangesloten en werd het vermogen geregeld via smoorkleppen en schuifafsluiters, zoals dat in sommige gevallen vandaag nog het geval is. Toch is er tegenwoordig steeds meer vraag naar snelheidsregeling waarmee de aandrijvingen continu kunnen worden aangepast aan het benodigde vermogen. De energiebalans kan op deze manier sterk worden verbeterd, vooral in het geval van turbomachines met een kwadratische karakteristiek, wat in de praktijk leidt tot aanzienlijke besparingen op energiekosten.

Daarnaast zijn ook de onderhouds- en servicekosten lager, omdat de zachte start en het over het algemeen lagere aantal starts en stops de slijtage van deze machines drastisch vermindert.

Maar hoe moet een systeem worden ontworpen als het om verschillende redenen niet met slechts één machine kan werken? In deze gevallen heeft de gebruiker een oplossing nodig voor het gebruik van meerdere pompen die nog steeds de hierboven beschreven voordelen biedt.

Er zijn veel redenen om systemen met meerdere pompen te gebruiken. De belangrijkste reden ligt in de optimale instelling van het werkpunt, afhankelijk van het vermogen dat in het systeem nodig is. Dit optimaliseert de efficiëntie van het hele systeem. Ter vergelijking: met een groot regelbereik waarbij slechts één pomp wordt gebruikt die is ontworpen voor het slechtst denkbare scenario, kan dit bijvoorbeeld een efficiëntie van slechts 10 tot 20 procent betekenen. Ter vergelijking: het meerpompsysteem is meestal meer dan 70 procent. Over het geheel genomen kun je dan uitgaan van een veel betere energiebalans.

Bovendien kan een systeem met meerdere pompen in veel gevallen beter en nauwkeuriger worden geregeld dan slechts één pomp. Het systeem draait optimaal, vooral bij gebruik van een master-slave systeem (zie hieronder). Bovendien biedt een systeem met meerdere pompen een grotere redundantie en dus een grotere beschikbaarheid van het totale systeem dan een systeem met één pomp.

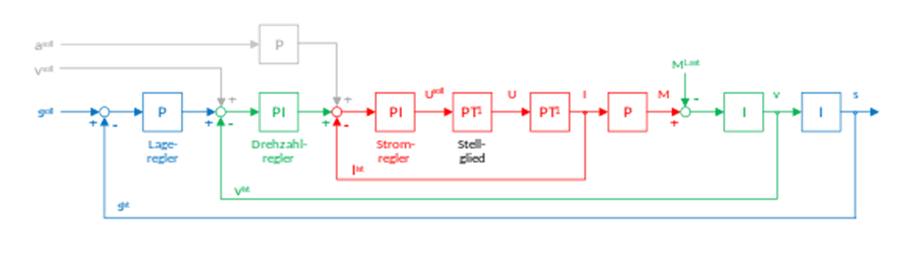

Cascaderegeling, zoals kan worden gerealiseerd met de VLT® AQUA Drive frequentieregelaar van Danfoss, is ideaal voor het regelen van een dergelijk systeem met meerdere flowmachines. In principe neemt een pomp, ventilator of compressor, die op de frequentieregelaar wordt aangesloten, de besturing over en schakelt de frequentieregelaar, afhankelijk van de vereisten, andere machines in om het totale vermogen te leveren dat in het systeem nodig is. Er kunnen drie basistypen van dergelijke cascadeschakelingen worden onderscheiden: De standaard cascaderegelaar, waarin slechts één doorstroommachine frequentiegestuurd is, de master-slave schakeling, waarin alle machines toerentalgestuurd zijn, en een mix hiervan. Het bijzondere aan een dergelijke oplossing is dat deze nu kan worden gerealiseerd via een frequentieregelaar zonder dat er een extra, duurder en hoger besturingsniveau nodig is.

Bij de standaard cascaderegeling wordt de geleidingpomp via een frequentieregelaar op snelheid geregeld voor een traploze regeling. Het regelt ook de stroomafwaartse pompen, die via een relais rechtstreeks zijn aangesloten op het voedingsnetwerk, afhankelijk van een setpointspecificatie of meetwaarderegistratie. De VLT® AQUA Drive kan standaard in totaal drie pompen aansturen, en zelfs tot 5 pompen of ventilatoren met de cascade-uitbreiding.

Het principe is relatief eenvoudig: in het begin verhoogt de frequentieregelaar eerst de toerentalgeregelde pomp tot het vereiste vermogen. Als deze pomp de 100%-grens bereikt, neemt de eerste pomp stroomafwaarts, die dezelfde opbrengst moet hebben als de gecontroleerde pomp, het bedrijf over. De snelheidsgeregelde pomp levert het extra vermogen dat nodig is. Dit spel wordt herhaald in elke fase van de cascade. Dit resulteert echter ook in een optimale prestatieverhouding van de pompen: 1:1:2:4:8 … waarbij de eerste pomp de snelheidsgeregelde motor gebruikt. Als het vereiste debiet onder een overeenkomstige drempelwaarde komt, zodat de frequentiegeregelde pomp niet meer kan compenseren, wordt de pomp met vast toerental die op dat moment nog steeds het hoogste debiet levert, losgekoppeld van het elektriciteitsnet. Tabel 1 toont typische, geldige vermogenscombinaties, altijd in relatie tot de toerengeregelde pomp als een referentiewaarde van 100%. Het voordeel van dit circuit is dat er altijd een constante druk in het systeem is, zonder drukpieken, wat de belasting op het systeem vermindert en voor een stillere werking zorgt.

Tabel 1: