De quelle technologie avez-vous besoin pour transformer votre station d'épuration en fournisseur d'énergie ?

La station d’épuration de Marselisborg utilise une approche globale pour optimiser son système. Outre les composants efficaces sur le plan énergétique, c’est surtout l’observation et l’optimisation des processus proprement dits qui offrent un potentiel élevé d’économies d’énergie. Par le passé, la règle dite 60-30-10 s’appliquait : 10% du potentiel d’économie total était attribué au moteur le plus efficace, 30% à sa régulation de vitesse et 60% à l’optimisation et à l’adaptation des processus. Dans ce Tech Insight, vous en apprendrez plus sur la régulation de la vitesse des pompes et des ventilateurs.

À Marselisborg, les exploitants, en collaboration avec des experts externes, ont analysé en détail le traitement des boues et toutes les étapes d’épuration de l’usine, les ont équipées de capteurs qui fournissent à tout moment des données précises sur les opérations et les ont transmises à un centre de contrôle. L’ordinateur central les évalue ensuite et renvoie les signaux de commande résultant de ces données aux appareils sur le terrain, qui règlent ainsi les vitesses de rotation et les données de puissance optimales pour les soufflantes, les ventilateurs et les pompes, ce qui permet de réaliser ces économies substantielles. Mais pourquoi en est-il ainsi ?

Régulation de la vitesse des pompes et des ventilateurs avec un couple de charge quadratique

Les pompes et les ventilateurs sont d’excellents moyens de réaliser des économies. Pour les ventilateurs et les pompes centrifuges en particulier, c’est-à-dire les turbomachines présentant une courbe de charge quadratique, la consommation d’énergie diminue à la puissance 3 avec la vitesse de rotation.

C’est pourquoi il est judicieux d’équiper ces appareils à courbe caractéristique quadratique de variateurs de fréquence performants et d’adapter ainsi leur vitesse de manière optimale à la puissance requise du moment. En effet, dans la plupart des cas, les pompes et les ventilateurs utilisés dans la technique de l’eau/des eaux usées sont conçus pour le "pire des cas", c’est-à-dire pour la puissance maximale requise. Mais cela ne se produit que très rarement, et le reste du temps, ils ne fonctionnent qu’à charge partielle. Et c’est là que les variateurs de fréquence Danfoss VLT® AQUA Drive entrent en jeu. Mais attention : toutes les pompes et tous les ventilateurs ne sont pas adaptés à la régulation de vitesse.

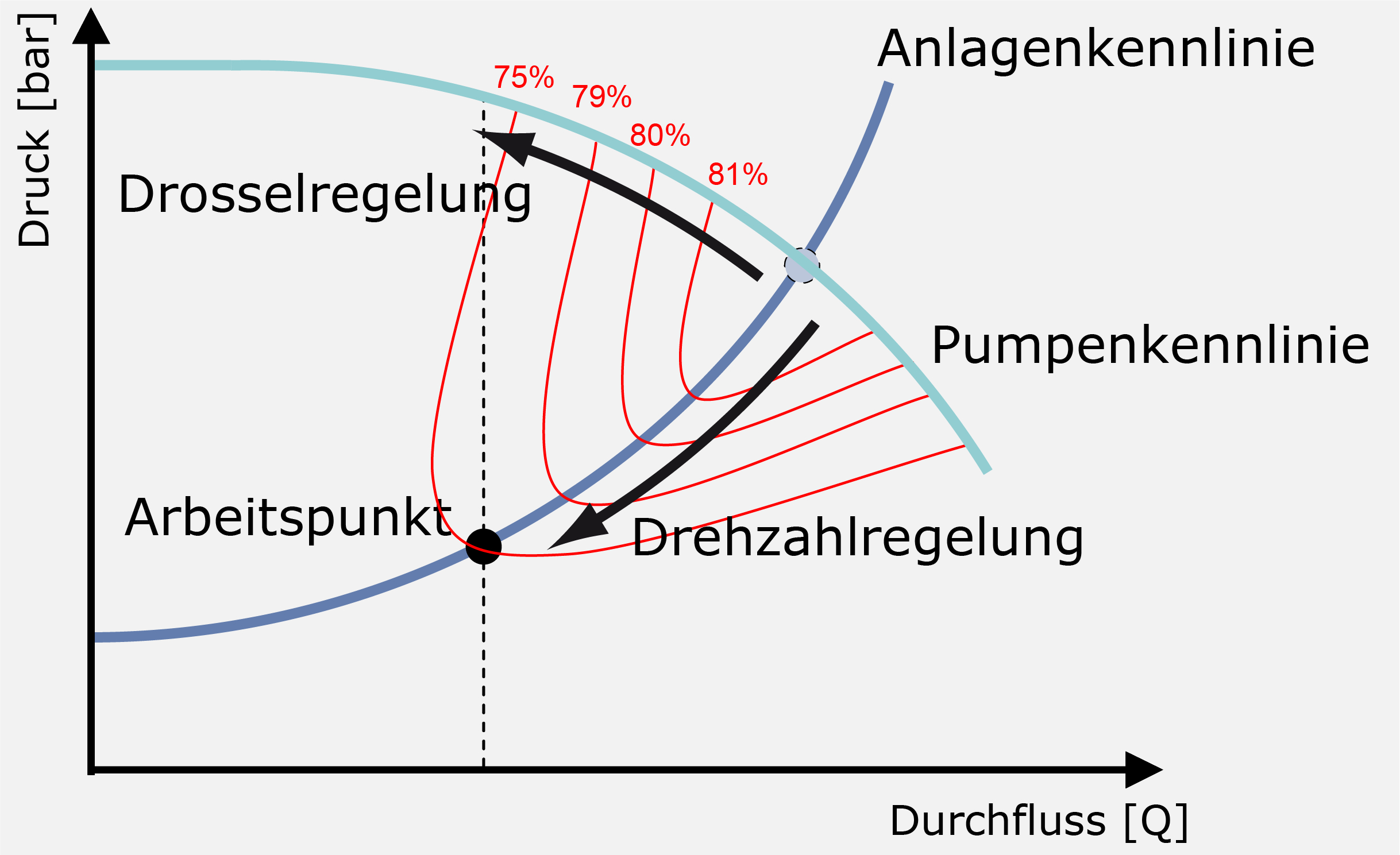

Auparavant, la régulation d’une pompe centrifuge s’effectuait généralement au moyen d’un clapet de régulation, de clapets à tourbillon ou de vannes à trois voies. Le point de fonctionnement de la machine s’est alors déplacé le long de la courbe caractéristique de la pompe en raison de l’étranglement. Il n’y a qu’une réduction minimale de l’énergie nécessaire par rapport au point de fonctionnement nominal de la pompe.

Dans le cas d’une régulation de la pompe par la vitesse, le point de fonctionnement se déplace le long de la courbe caractéristique de l’installation. L’énergie nécessaire est alors réduite à la puissance 3 par rapport à la régulation par étranglement ! Par exemple, une pompe centrifuge n’a besoin que d’un huitième de sa puissance à la moitié de sa vitesse de rotation. Ce comportement s’applique par analogie à toutes les turbomachines, ventilateurs, pompes, souffleries dont la courbe caractéristique présente une forme quadratique.

Outre la courbe caractéristique de la pompe et de l’installation, certaines limites de rendement sont également représentées dans le diagramme de la courbe caractéristique. Tant la régulation de l’étranglement que la régulation de la vitesse font sortir le point de fonctionnement de l’optimum de rendement.

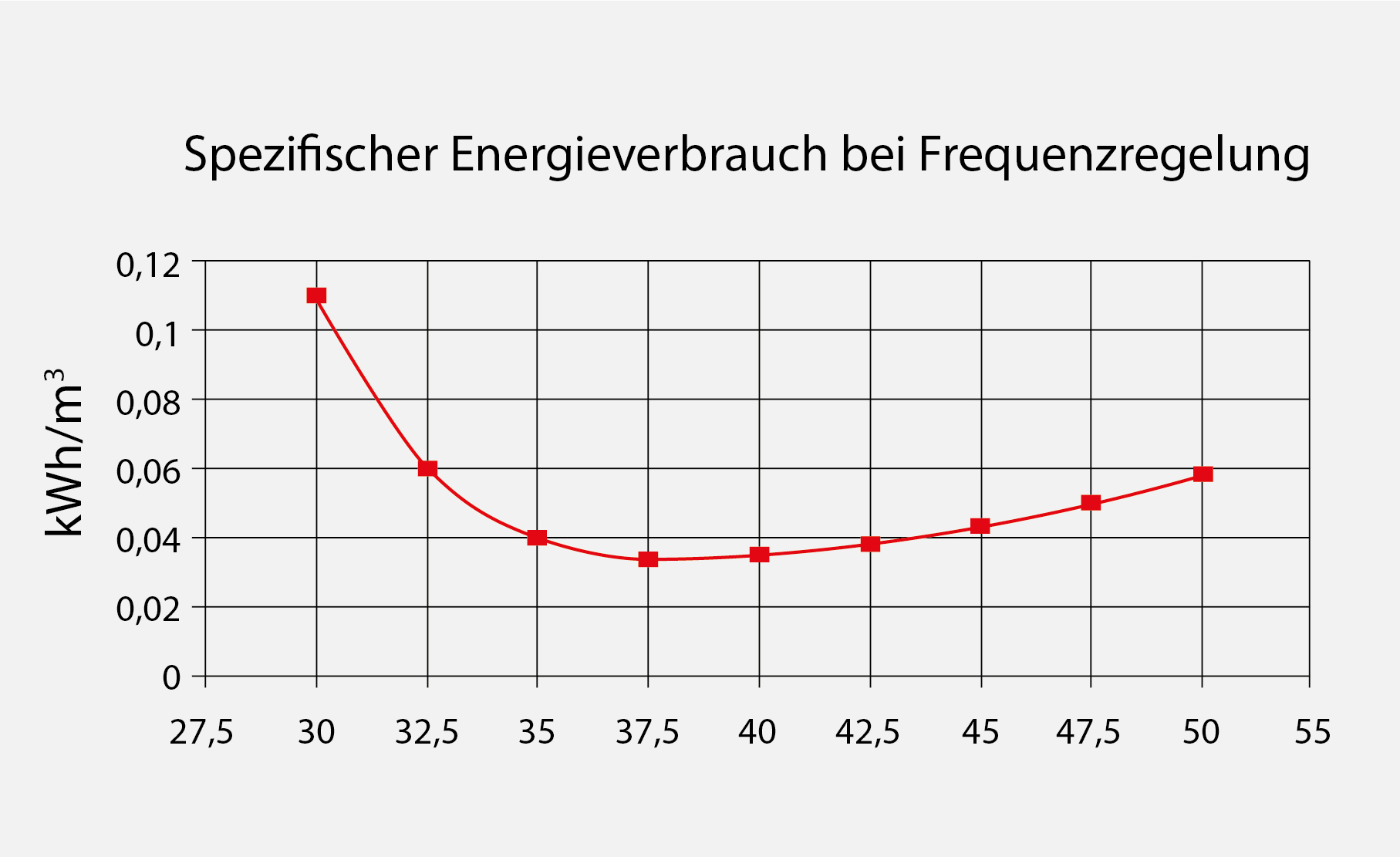

À environ 32 Hz, les pertes supplémentaires de la pompe commencent à dépasser les économies réalisées. Dans l’installation représentée, la fréquence optimale en termes d’énergie est de 38 Hz. Si la pompe n’était pas régulée en vitesse, le bilan énergétique serait encore bien pire.

Les systèmes dans le domaine de la technologie de l’eau doivent généralement être conçus pour répondre à la charge de pointe. Il en résulte inévitablement une part importante de fonctionnement à charge partielle. Les fabricants de turbomachines tiennent désormais compte de cette réalité. Ils conçoivent parfois leurs agrégats de manière à ce que le rendement optimal se situe à environ 70 pour cent du débit. Les utilisateurs devraient donc, lors d’une mise à niveau d’installations existantes ou d’une nouvelle conception, faire attention lors du choix des turbomachines utilisées, à savoir où se situe le rendement optimal. Avec le profil de charge partielle de leur application, il est facile de déterminer si un tel choix est judicieux pour leur installation.

Régulation de la vitesse des pompes et des ventilateurs avec un couple de charge quadratique

Toutes les données de processus sont rassemblées à Marselisborg dans le système de contrôle central. Ces nombreuses données permettent ensuite de déterminer les vitesses de rotation nécessaires pour une commande optimale des pompes, des ventilateurs et des souffleries, afin que les microbes fonctionnent de manière optimale, que les temps de passage soient exactement adaptés au degré de salissure et que le débit et la consommation d’énergie soient optimisés. Pour cela, de nombreux chemins d’acquisition de données passent par l’installation.

Les variateurs de fréquence VLT® AQUA Drive peuvent être intégrés de diverses manières dans de tels systèmes. Ainsi, ils peuvent être régulés par des lignes analogiques au moyen du courant ou de la tension dans une plage déterminée. Pour cela, un signal 0/4..20 mA ou 0..10 V et régule ainsi la vitesse de rotation. Toutefois, cette pratique est aujourd’hui rare dans les grandes installations.

Les bus de terrain – traditionnels ou basés sur Ethernet – sont plus souvent utilisés. Il y a ici un échange intense sur les consignes de vitesse de l’ordinateur central. Aujourd’hui, les variateurs de fréquence fournissent de plus en plus de données caractéristiques telles que le courant du moteur, la tension, la vitesse et d’autres données système. Ensuite, ils assument également la fonction de nœuds de réseau, où les utilisateurs peuvent également connecter des capteurs supplémentaires via des interfaces de commande non utilisées, afin d’économiser d’autres nœuds de réseau uniquement pour les capteurs. Dans ce contexte, les variateurs intelligents VLT® peuvent également procéder à une évaluation des valeurs de mesure directement dans le variateur, ce qui permet de soulager le réseau en réduisant la transmission des données. En même temps, cette évaluation préalable dans le variateur AQUA Drive ménage aussi la puissance de calcul de l’ordinateur central, qui reste ainsi disponible pour d’autres tâches au niveau du contrôle-commande. Par exemple, pour optimiser la fermentation des boues en biogaz, et ainsi augmenter encore l’efficacité de l’ensemble du système.

En effet, chaque kilowattheure non utilisé réduit la consommation de ressources énergétiques et diminue les émissions de CO2-de l’ensemble de l’installation.