Welche Technologie benötigen Sie, um Ihre Kläranlage in einen Energielieferanten zu verwandeln?

Die Kläranlage Marselisborg nutzt einen ganzheitlichen Ansatz, um ihr System zu optimieren. Neben energieeffizienten Komponenten stellt vor allem die Betrachtung und Optimierung der eigentlichen Prozesse ein hohes Energieeinsparpotential bereit. In der Vergangenheit galt die sogenannte 60-30-10-Regel: 10% des Gesamteinsparungspotenzials entfielen auf den höchst effizienten Motor, 30% auf dessen Drehzahlregelung und 60% auf die Optimierung und Anpassung der Prozesse. In dieser Tech Insight erfahren Sie mehr über die Drehzahlregelung von Pumpen und Lüftern.

In Marselisborg haben die Betreiber zusammen mit externen Experten die Schlammbehandlung und alle Klärstufen im Werk genau analysiert, mit Sensoren ausgestattet, die jederzeit genaue Daten aus den Vorgängen liefern und diese in einer Leitstelle zuführen. Der Leitrechner wertet diese dann aus und gibt die aus den Daten resultierenden Steuersignale an die Geräte im Feld zurück, die damit die optimalen Drehzahlen und Leistungsdaten für Gebläse, Lüfter und Pumpen einstellen, was zu den deutlichen Einsparungen führt. Doch warum ist das so?

Drehzahlregelung von Pumpen und Lüfter mit quadratischem Lastmoment

Pumpen und Lüfter sind hervorragend geeignet, Einsparungen zu erzielen. Gerade bei Ventilatoren und Kreiselpumpen, also Strömungsmaschinen mit einer quadratischen Lastkennlinie, geht der Energieverbrauch in der 3. Potenz mit der Drehzahl zurück.

Daher macht es Sinn, diese Geräte mit quadratischem Kennlinienverlauf mit leistungsfähigen Frequenzumrichtern auszurüsten und damit ihre Drehzahl optimal an den jeweiligen aktuellen Leistungsbedarf anzupassen. Denn in den meisten Fällen sind die Pumpen und Lüfter in der Wasser-/Abwassertechnik auf den „worst case“ ausgelegt, das heißt auf die maximal benötigte Leistung. Dies tritt aber nur äußerst selten ein, die gesamte übrige Zeit laufen sie dementsprechend natürlich nur im Teillastbetrieb. Und an dieser Stelle kommen die Danfoss Frequenzumrichter VLT® AQUA Drive ins Spiel. Aber Achtung: Nicht alle Pumpen und Ventilatoren sind für eine Drehzahlregelung geeignet.

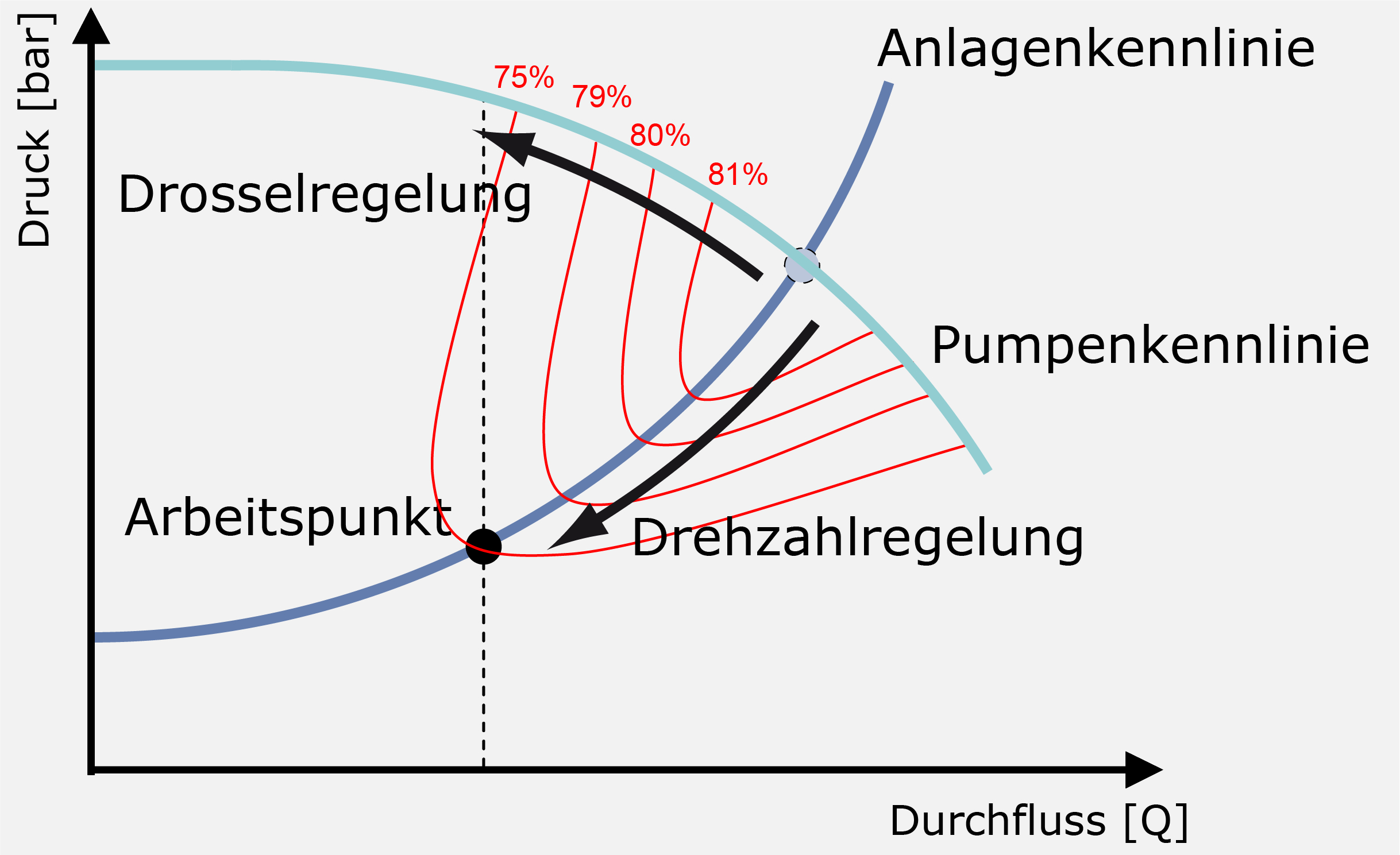

Früher erfolgte die Regelung einer Kreiselpumpe meist mittels Drosselklappe, Drallklappen oder Dreiwegeventilen. Dabei verschob sich durch die Drosselung der Arbeitspunkt der Maschine entlang der Pumpenkennlinie. Es kommt nur zu einer minimalen Reduzierung der benötigten Energie im Vergleich zum Nennarbeitspunkt der Pumpe.

Bei einer Pumpenreglung über die Drehzahl, verschiebt sich der Arbeitspunkt entlang der Anlagenkennlinie. Die benötigte Energie reduziert sich im Vergleich zur Drosselregelung dabei in der dritten Potenz! So benötigt eine Kreiselpumpe beispielsweise bei der halben Drehzahl nur ein Achtel der Leistung. Dieses Verhalten gilt analog für alle Strömungsmaschinen, Ventilatoren, Pumpen, Gebläse mit quadratischem Verlauf der Kennlinie.

Im Kennliniendiagramm sind neben der Pumpen– und Anlagenkennlinie auch einige Wirkungsgradgrenzen dargestellt. Sowohl durch Drosselregelung, als auch durch Drehzahlregelung bewegt sich der Arbeitspunkt aus dem Wirkungsgradoptimum heraus.

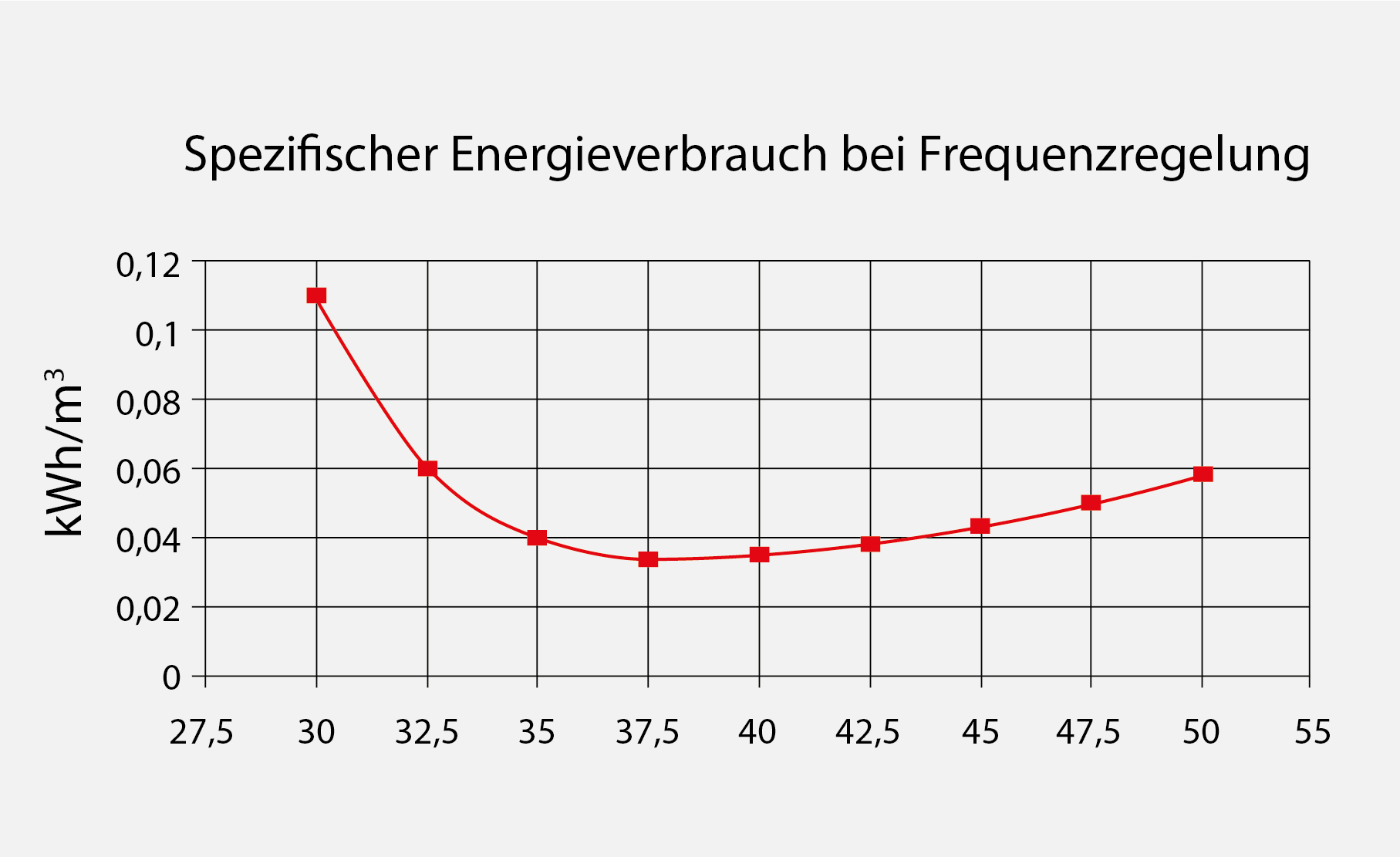

Bei etwa 32 Hz beginnen die zusätzlichen Verluste der Pumpe die Einsparung zu übersteigen. In der dargestellten Anlage liegt die energieoptimale Frequenz bei 38 Hz. Würde die Pumpe nicht drehzahlgeregelt, wäre die Energiebilanz noch wesentlich schlechter.

Systeme in der Wassertechnik müssen meist auf die Spitzenlast ausgelegt sein. Daraus ergibt sich zwangsläufig ein hoher Anteil an Teillastbetrieb. Dieser Tatsache tragen Hersteller von Strömungsmaschinen inzwischen Rechnung. Sie legen ihre Aggregate teilweise so aus, dass das Wirkungsgradoptimum bei ca. 70 Prozent der Fördermenge liegt. Anwender sollten deshalb bei einer Nachrüstung bestehender Anlagen oder Neukonzeption bei der Auswahl der eingesetzten Strömungsmaschinen darauf achten, wo das Wirkungsgradoptimum liegt. Mit dem Teillastprofil ihrer Anwendung lässt sich leicht abstimmen, ob eine solche Auswahl für ihre Anlage sinnvoll ist.

Drehzahlregelung von Pumpen und Lüfter mit quadratischem Lastmoment

Alle Prozessdaten laufen in Marselisborg im zentralen Leitsystem zusammen. Aus den vielen Daten ergibt sich dann die notwendigen Drehzahlen für die optimale Steuerung der Pumpen, Lüfter und Gebläse, damit die Mikroben optimal arbeiten, die Durchlaufzeiten genau dem Verschmutzungsgrad angepasst und der Durchsatz und der Energieverbrauch optimiert sind. Dazu laufen viele Datenwege durch die Anlage.

VLT® AQUA Drive Frequenzumrichter lassen sich auf vielfältige Weise in solche Systeme einbinden. So können sie über analoge Leitungen mittels Stroms oder Spannung in einem bestimmten Bereich geregelt werden. Dazu liegt dann an entsprechend konfigurierten Eingangsklemmen ein Signal 0/4..20 mA oder 0..10 V an und regelt so die Drehzahl. Allerdings ist dies in großen Anlagen heute nur noch selten anzutreffen.

Häufiger kommen Feldbusse – traditionell oder auf Ethernet basierend – zum Einsatz. Hier findet ein reger Austausch über Drehzahlvorgaben vom Leitrechner statt. Verstärkt liefern die Frequenzumrichter heutzutage auch Kenngrößen wie Motorstrom, Spannung, Drehzahl und weitere Systemdaten. Sodann übernehmen sie auch die Aufgabe von Netzknoten, wo über nicht genutzte Steuerungsschnittstellen Anwender auch zusätzliche Sensoren anschließen können, um weitere Netzknoten nur für Sensoren einzusparen. Dabei können die intelligenten VLT® Umrichter auch eine Auswertung der Messwerte direkt im Umrichter vornehmen, um so das Netzwerk durch reduzierte Datenübertragung zu entlasten. Gleichzeitig schont diese Vorauswertung im AQUA Drive auch die Rechenleistung des Leitrechners, der damit für weitere Aufgaben auf der Leitebene zur Verfügung steht. Beispielsweise, um die Vergärung des Schlamms zu Biogas zu optimieren, und so die Effizienz des Gesamtsystems weiter zu steigern.

Denn jede nicht benötigte Kilowattstunde reduziert den Ressourcenverbrauch für Energie und senkt den CO2-Ausstoß der Gesamtanlage.