Les champions cachés de l'efficacité énergétique : économies d'énergie dans les applications avec pompes et ventilateurs

Economies d'énergie dans les applications avec pompes et ventilateurs

L’augmentation des prix de l’énergie, la pression politique et sociale en faveur d’une meilleure protection de l’environnement, d’une réduction de la consommation d’énergie et des émissions de CO₂, une meilleure compétitivité grâce à des coûts de production réduits ou une meilleure image – les raisons entrepreneuriales d’une optimisation énergétique sont multiples.

Les turbomachines telles que les pompes, les ventilateurs et les compresseurs, qui contrôlent de nombreux processus nécessaires dans les bâtiments, consomment beaucoup d’énergie. Pourtant, ils doivent travailler de manière fiable jour après jour. En effet, sans les fonctions qu’elles assurent, comme la ventilation et le refroidissement des bâtiments, notre vie serait beaucoup plus difficile et moins confortable. Cependant, à l’heure où les prix de l’énergie ne cessent d’augmenter, ils sont également source de coûts élevés. Les propriétaires et les exploitants cherchent donc des solutions pour une utilisation économique de l’énergie dans les usines et les ateliers de production, dans les centres de calcul ainsi que dans les immeubles d’habitation et de bureaux. Les potentiels d’économie d’énergie ne manquent pas dans le domaine de l’automatisation des bâtiments. L’une des technologies clés pour améliorer l’efficacité énergétique est la technique d’entraînement électrique. Elle aide à optimiser les processus et offre actuellement la possibilité la plus efficace d’économiser de l’énergie et des coûts.

Économies dans les applications avec pompes et ventilateurs à courbes caractéristiques quadratiques

De nombreuses turbomachines sont utilisées dans les bâtiments

Les pompes et les ventilateurs permettent de réaliser d’excellentes économies et un grand nombre d’entre eux sont utilisés dans le secteur du bâtiment. Plus de la moitié des applications alimentées par des moteurs électriques dans les bâtiments industriels sont de telles turbomachines. Les pompes centrifuges et les ventilateurs en particulier, c’est-à-dire les turbomachines ayant une caractéristique de charge quadratique, réduisent la consommation d’énergie à la puissance 3 lorsque la vitesse de rotation est réduite. En conséquence, un entraînement fonctionnant à la moitié de sa vitesse ne consomme que 12,5 % de sa puissance nominale.

100% * 0,83 = 51% : Une réduction de la vitesse de 20% entraîne une économie de 49%.

100% * 0,53 = 12,5% : Une réduction de la vitesse de 50% entraîne une économie de 87,5%.

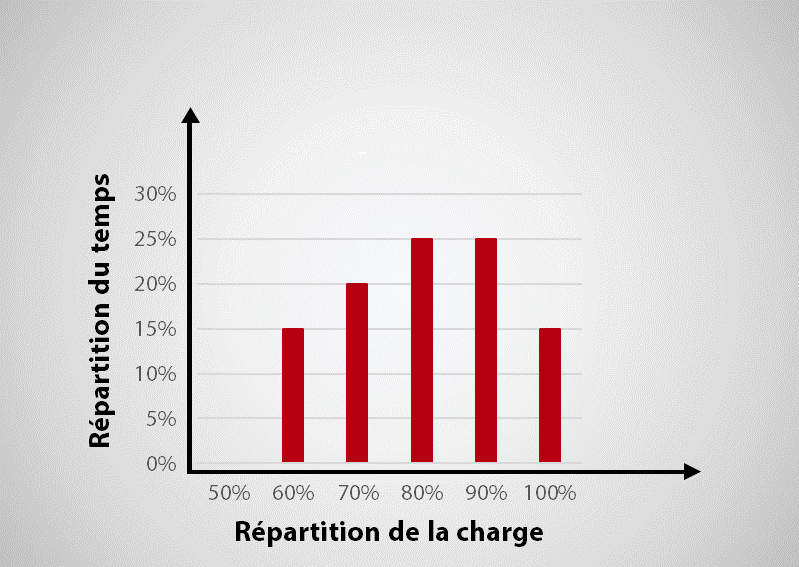

Profil de charge d'un système de ventilation de locaux

Une solution très répandue consiste à équiper les appareils à courbe caractéristique quadratique de variateurs de fréquence modernes et à adapter ainsi leur vitesse de manière optimale à la puissance requise du moment. En effet, dans la plupart des cas, les pompes et les ventilateurs dans la technique du bâtiment sont conçus pour le cas le plus défavorable ; les climatiseurs, par exemple, pour le jour le plus chaud de l’année, où ils doivent alors fournir leur puissance nominale. En revanche, ils fonctionnent à charge partielle pendant tout le reste du temps de fonctionnement. Cela vaut par exemple aussi pour les installations de surpression dans les immeubles. L’illustration montre le profil de charge typique d’un système de ventilation de locaux. 85% du temps, le ventilateur fonctionne en charge partielle.

Et c’est là que les variateurs de fréquence entrent en jeu. Un autre facteur en faveur des variateurs de fréquence est que la baisse des prix des produits les rend de plus en plus attractifs. Mais attention : toutes les pompes et tous les ventilateurs ne se prêtent pas de la même manière à une régulation de la vitesse.

La régulation de la vitesse comme facteur d'économie

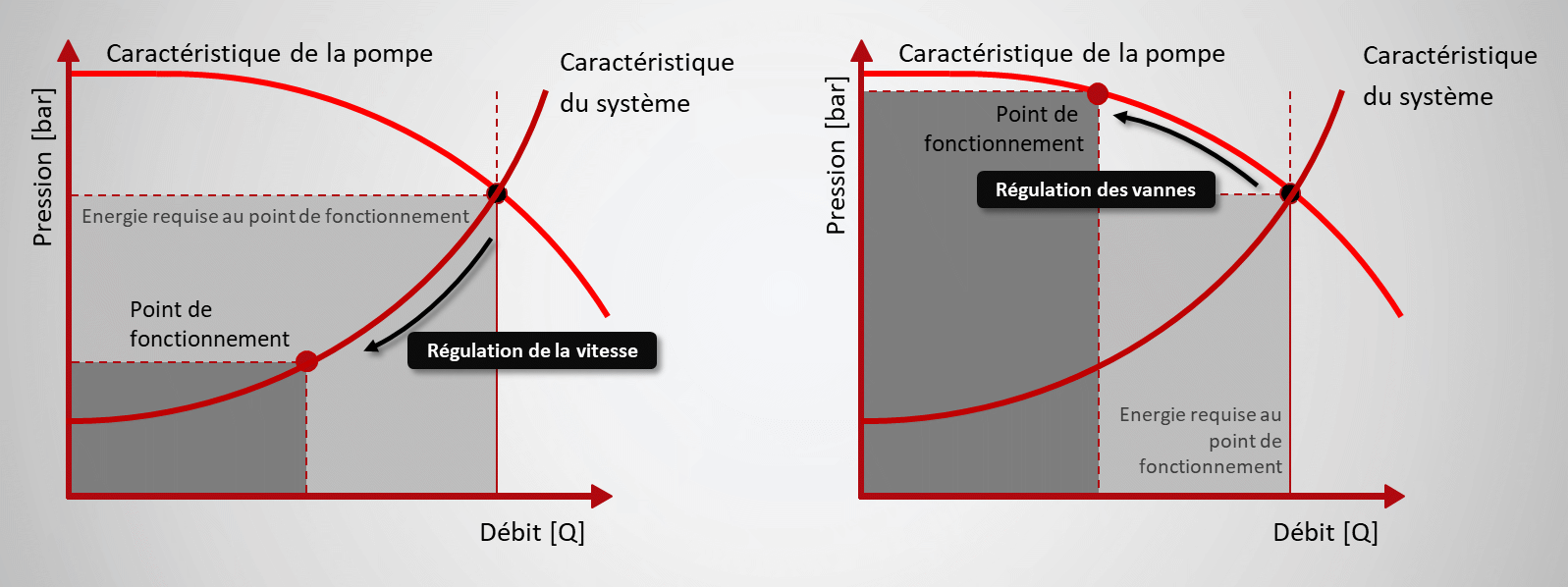

Dans les systèmes plus anciens, mais aussi dans les nouvelles installations, de nombreuses pompes et ventilateurs utilisent encore des clapets à tourbillon, des étranglements ou des vannes à trois voies pour adapter la pression ou le débit volumétrique au sein de l’application aux besoins de puissance actuels.

Si la régulation d’une pompe centrifuge s’effectue au moyen d’un papillon, l’étranglement déplace le point de fonctionnement de la machine le long de la courbe caractéristique de la pompe. Il n’y a qu’une réduction minimale de l’énergie nécessaire par rapport au point de fonctionnement nominal de la pompe.

Dans le cas d’une régulation de la pompe par la vitesse, le point de fonctionnement se déplace le long de la courbe caractéristique de l’installation. L’énergie nécessaire est réduite à la puissance 3 par rapport à la régulation par étranglement !

Cette relation s’applique par analogie à toutes les turbomachines dont la courbe caractéristique présente une forme quadratique. Les ventilateurs, par exemple, n’ont besoin que d’un huitième de leur puissance lorsqu’ils tournent à la moitié de leur vitesse.

Consommation d'énergie d'une pompe en cas de régulation de l'étranglement et de la vitesse.

Evolution du rendement des turbomachines

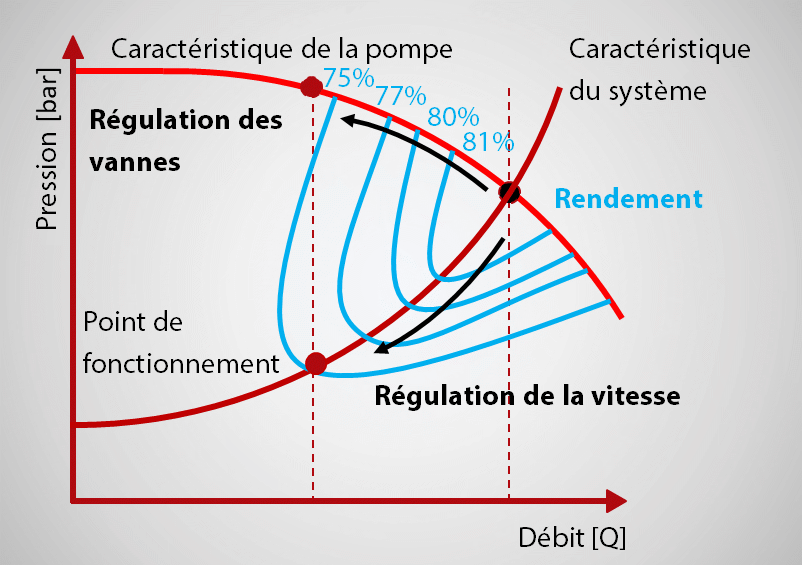

Diagramme des caractéristiques d'une pompe sélectionnée

Outre la courbe caractéristique de la pompe et de l’installation, certaines limites de rendement sont également représentées dans le diagramme de la courbe caractéristique. Tant la régulation de l’étranglement que la régulation de la vitesse font sortir le point de fonctionnement de l’optimum de rendement.

La régulation de la vitesse fournit un meilleur bilan énergétique dans chaque scénario. Néanmoins, les utilisateurs devraient déterminer la fréquence optimale en termes d’énergie pour chaque installation, afin que les pertes supplémentaires ne dépassent pas les économies réalisées grâce à la régulation de la vitesse.

Dès la phase d’étude, n’oubliez pas que la modification de la vitesse de rotation entraîne également une modification du point de fonctionnement et donc du rendement des turbomachines.

La régulation de la vitesse des pompes et des ventilateurs offre de nombreux autres avantages

Si la différence entre la puissance maximale requise et le fonctionnement moyen à charge partielle est trop importante, vous devriez, en tant qu’exploitant, envisager la solution d’un fonctionnement à plusieurs appareils. Dans le cas de ce que l’on appelle la mise en cascade des pompes, une pompe à vitesse variable couvre la charge de base. Si la consommation augmente, le variateur de fréquence enclenche d’autres pompes l’une après l’autre. Les pompes fonctionnent ainsi autant que possible à leur rendement optimal. La régulation d’une pompe assure toujours la meilleure utilisation du système en termes d’énergie. Le même système peut également piloter des ventilateurs de manière analogue. Les régulateurs en cascade correspondants sont disponibles sous forme de modules externes ou déjà intégrés dans les variateurs de fréquence les plus intelligents.

Fonctionnement en douceur de la machine

L’utilisation de la régulation de vitesse réduit drastiquement le nombre de démarrages et d’arrêts avec changement complet de vitesse. De plus, les rampes de démarrage et de décélération en douceur évitent de soumettre les éléments de l’installation à des contraintes mécaniques et électriques inutiles.

Moins d’entretien

Le variateur de fréquence ne nécessite aucun entretien. En cas de fonctionnement à des vitesses réduites, la durée de vie de l’installation augmente. Les chocs de charge qui se produisent lors de la mise en marche directe des moteurs sont supprimés, ce qui évite d’endommager des parties de l’installation à cause de ces chocs.

Allègement du contrôle des processus

Les variateurs de fréquence intelligents peuvent prendre en charge des tâches partielles à partir d’automates librement programmables de manière décentralisée sur place dans l’unité d’entraînement et effectuer eux-mêmes de petites tâches de régulation et de surveillance. Cela permet de réduire l’espace de stockage nécessaire et la taille de la commande centrale et d’augmenter sa vitesse.

Efficacité optimale du système – seule une vision globale peut aider

Même si la régulation des turbomachines à l’aide de variateurs de fréquence modernes et intelligents est un premier pas vers la réduction des coûts énergétiques et des émissions de CO₂, elle ne garantit pas encore des économies maximales. En effet, quatre facteurs au total jouent un rôle essentiel dans les systèmes de ventilation, comme par exemple dans l’étude de cas sur le site de production de Volkswagen en Navarre, Espagne :

- le rendement du ventilateur,

- le rendement du moteur,

- le rendement de l’accouplement ainsi que

- le rendement de la régulation de vitesse.

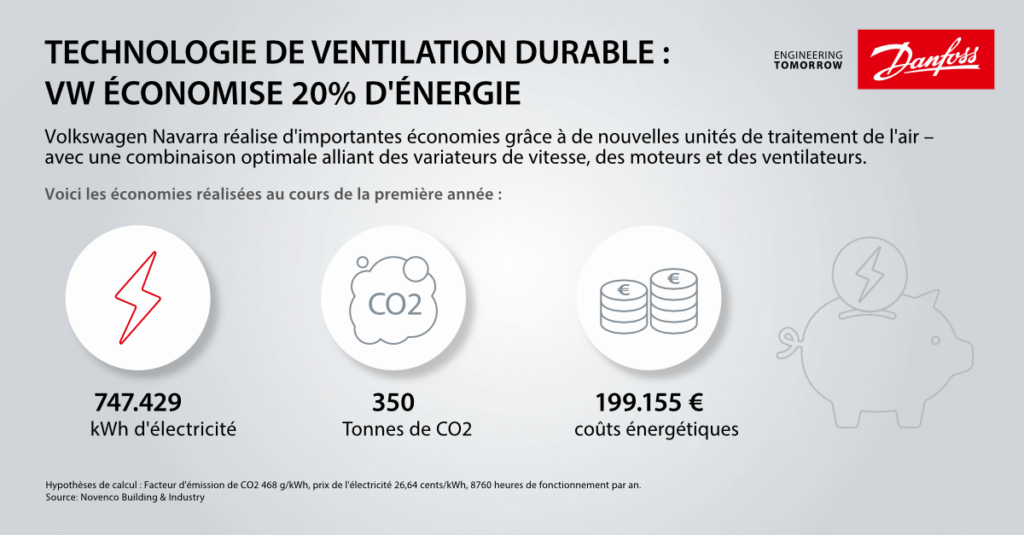

Technique de ventilation durable : VW économise 20 % d'énergie et 350 tonnes de CO₂

Volkswagen fait appel au concept EC+ de Danfoss et Novenco pour la ventilation de l’un des plus grands halls de montage de l’usine de Navarre. EC+’ est synonyme d’interaction intelligente entre les composants du système sélectionnés de manière optimale, à savoir le variateur de fréquence, le moteur et le ventilateur. La nouvelle CTA de l’usine VW offre ainsi une efficacité énergétique et financière maximale. Car en fin de compte, la technique d’entraînement électrique avec la meilleure définition de vitesse possible est la technologie clé pour une meilleure efficacité énergétique des ventilateurs et des pompes.

Par rapport à l’ancienne installation de ventilation, les 6 nouvelles unités de traitement d’air disposent ensemble d’un potentiel d’économie total – par rapport au fonctionnement nominal par an – de 747 429 kWh d’énergie électrique, de 350 tonnes de CO₂ et de 199 115 euros de coûts d’électricité la première année. Ce calcul est effectué pour un prix de l’énergie de 26,64 cents/kWh. Les autres hypothèses sous-jacentes du calcul sont le facteur d’émission de CO₂ de 468 g/kWh et 8 760 heures de fonctionnement annuel.

Outre ces économies substantielles d’énergie et de coûts, les nouveaux appareils sont également 30 % plus petits et plus légers.

VW Navarra économise de l'énergie, du CO2 et des coûts grâce au concept EC+ de Danfoss et Novenco

Découvrez vos champions de l'efficacité énergétique !

L’énergie est et restera chère. À cela s’ajoute le fait que les entreprises doivent réduire leurs émissions de CO₂ dans le cadre de leurs objectifs ESG. C’est pourquoi de nombreuses entreprises investissent dans les énergies renouvelables, comme le photovoltaïque, ou achètent de l’électricité verte.

Est-ce suffisant ? Grâce à cet outil en ligne, découvrez les champions de l’efficacité énergétique cachés dans votre bâtiment. Vous apprendrez quels sont les réglages qui vous permettent d’économiser le plus d’énergie, de réduire vos coûts et en même temps les émissions de CO2.

Le bâtiment, représenté dans cette simulation, est basé sur le site de production de Danfoss à Graasten, au Danemark. Toutes les valeurs des économies et les calculs qui s’y rapportent sont basés sur les dimensions de ce bâtiment. Lancez votre jeu de l’efficacité énergétique !

Parlez à des experts

Qu’il s’agisse d’un projet de construction neuve ou d’un bâtiment existant, il faut assurer un équilibre précis entre croissance dynamique et gestion durable dans les bâtiments à usage commercial. Qu’il s’agisse d’hôtels, de bureaux, de centres de données ou d’établissements publics, les produits et solutions d’entraînement Danfoss pour la régulation de la vitesse des pompes et des ventilateurs vous permettent de réaliser d’importantes économies d’énergie, de réduire les émissions et de diminuer les coûts. Nous vous soutenons dans cette démarche en vous proposant des conseils spécialisés sur des applications spécifiques et des solutions globales pour une efficacité optimale dans votre bâtiment. Vous avez des questions sur le thème de l’efficacité énergétique avec la technique d’entraînement dans votre bâtiment ? Alors réservez simplement un rendez-vous dans le calendrier des experts en ligne.